1. 코이닝(coining)

폐쇄단조의 또다른 예로 동전을 성형하는 것을 들 수 있으며, 이 때 소재는 완전히 밀폐된 금형공동부 내에서 변형된다. 동전이나 메달의 구체적인 최종형상을 만드는 데는 소재의 유동응력보다 5~6배높은압력이필요하다. 특정한 제품의 경우에는 구체적인 형상을 얻을 때까지 몇 단계의 코이닝작업이 필요한 경우도 있다. 코이닝작업은 단조제품이나 기타 제품의 표면정도를 높이고 원하는 치수정확도를 얻기 위한 마무리작업(sizing)에 사용된다. 이때는 소재의 모양에 거의 변화가 없으면서도 높은 압력이 필요하게 된다. 코이닝에는 윤활제를 사용하지 않는데, 그 이유는 금형공동부에 갇힌 윤활제는 금형표면의 미세한 형상이 복사되는 것을 방해하기 때문이다.

2. 궤도단조(orbital forging)

회전단조 또는 요동단조라고도 하며, 금형이 궤도를 따라 움직이며 소재를 점차적으로 성형해 나가는 작업이다. 따라서, 단조하중이 작고 작업은 조용하며, 생산품목 에 대한 유연성이 높다.

3. 헤딩(heading)

헤딩은 기본적으로는 업세팅작업이며, 둥근 봉이나 선의 한쪽 끝에 단면적이 큰 부분을 만드는 데 적용된다. 전형적인 예로 볼트, 스크루, 리벳, 못, 기타 쳬결용 부품들의 머리부분을 들 수 있다. 헤딩작업시 유의해야 할 것은 소재의 구속되지 않은 부분의 길이가 지름에 비해 너무 길면 소재에 좌굴이 일어나기 쉽다는 것이다. 헤딩 작업은 냉간, 온간, 열간에서 이루어지며, 헤더(header)라고 하는 매우 자동화된 기계에서 이루어진다.

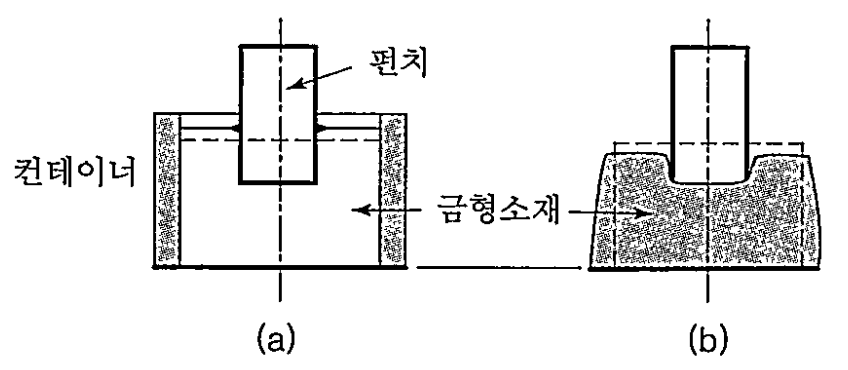

4. 천공(piercing)

천공은 소재의 표면에 펀치를 압입시켜 공동부나 압입된 형상을 만드는 공정이다. 소재는 금형공동부 내에 구속되는 경우와 금형을 사용하지 않고 그대로 천공하는 경우가 있다. 천공하중은 펀치 단면적 및 끝 부북의 형상, 재료의 유동응력, 접촉면에서의 마찰에 따라 다르다. 천공압력은 재료의 유동응력의 3~5배 정도이다. 천공은 펀치와 다이로 구멍을 절단하여 만드는 공정을 지칭하기도 한다.

5. 허빙(hubbing)

허빙은 금속소재의 표면을 특정한 형상을 가진 경화처리된 펀치로 압입하는 작업이다.

이 공정으로 만들어진 공동부는 다른 제품을 성형하는 데 쓰일 금형으로 사용된다. 금형공동부는 천공에 비해 보통 얕은 편인데, 깊은 공동부를 만들 때는 허빙 전에 표면을 절삭가공하여 미리 재료를 제거한다. 허빙작업으로 공동부를 만드는 데 필요한 압력은 재료의 인장강도의 3배 정도로서, A를 압입부의 투영단면적이라 할 때, 다음 식으로 계산된다.

허빙하중 = 3(UTS)A

6. 코깅(cogging)

코깅은 단신작업(drawing out)이라고도 하며, 연속적으로 각재의 두께를 줄여나가는 작업이다. 접촉면적이 작으므로 작은 가공력으로도 길이가 긴 소재의 두께를 줄 일 수 있고, 코깅 후에는 배럴링이 생긴다.

7. 압연단조(rollforging)

압연단조는 크로스 롤링(cross rolling)이라고도 하며, 공형(孔型, shaped grooves)을 가진 한 쌍의 롤 사이에 소재를 통과시켜 단면적을 줄이거나 형상을 만드는 작업이다. 이 공정으로 테이퍼진 축이나 겹판스프링, 식사용 칼, 수공구 등의 최종제품을 제조한다. 또한 다른 단조공정 전에 행해지는 1차 성형작업으로도 사용된다.

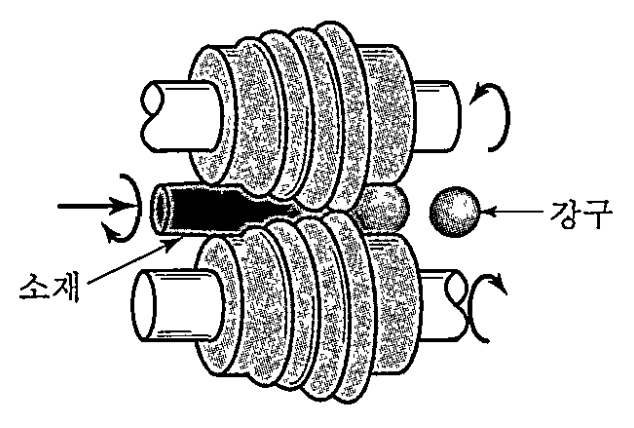

8. 강구전조작업(skrew rolling)

압연단조와 비슷한 공정으로 강구전조작업이 있는데, 볼 베어링에 쓰이는 강구는 보통 이 방법으로 제조된다. 소재는 선재나 봉재의 형태로 롤 사이에 이송되어, 회전하는 롤에 의해 연속적으로 구모양의 소재로 대강 성형된다.

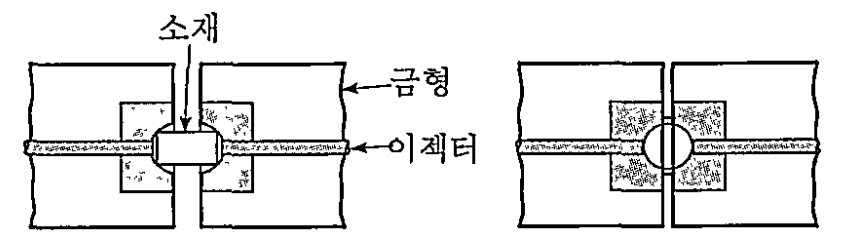

볼 베어링에 쓰이는 구형의 소재를 만드는 다른 방법으로는 둥근 봉재를 전단한 뒤, 다음 그림에 나타낸 것처럼 반구형 금형공동부를 가진 2개의 금형 사이에서 업세팅하는 것이 있다. 만들어진 강구는 특수기계에서 연삭 및 연마가공된다.

9. 링압연(ring rolling)

링압연은 두꺼운 링의 지름을 늘리면서 단면적을 감소시키는 공정이다. 링은 2개 중 하나가 구동되는 롤 사이에 놓여지며, 롤을 회전시키며 롤간의 거리를 좁힘에 따라 링의 두께가 얇아지게 된다. 소재의 쳬적은 변형을 받는 동안 일정하므로, 링의 두께가 얇아지는 것은 링의 지름이 증가됨으로써 보상된다. 형상롤(공형롤)을 사용하면 여러 가지 모양의 링을 압연할 수 있고, 소재의 크기, 강도, 연성에 따라서 상온이나 열간에서 이루어진다.

동일한 제품을 만드는 다른 가공공정과 비교해 볼 때, 이 공정의 장점은 제작시간이 짧고, 재료가 절감되며, 가공오차를 줄일 수 있고, 제품의 용도에 맞는 유리한 단류선(grain fIow)을 얻을 수 있다는 것이다. 링압연공정은 로켓이나 터빈에서 사용되는 대형 링, 기어 바퀴의 림, 볼 베어링이나 롤러 베어링의 레이스, 플랜지, 파이프의 보강링, 압력용기 등을 제작하는 데 사용된다.

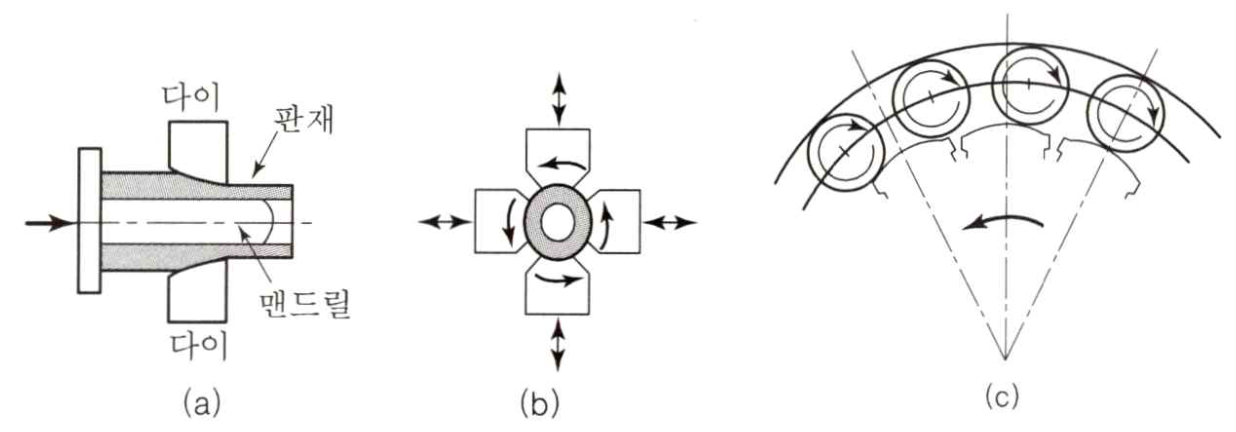

10. 스웨이징(swaging)

회전스웨이징(rotary swaging) 또는 반지름방향단조(radial forging)라고도 하며, 반지름 방향으로 왕복운동하는 다이로 봉재나 관재의 지름을 줄이는 작업이다.

다이의 움직임은 틀(cage) 속에 있는 롤러에 의하여 얻어지는 것이 보통이다. 이종재료의 동축관도 한 공정으로 스웨이징될 수 있다. 길이방향으로 형상을 가진 맨드릴(스플라인축과 같은 모양의)을 사용하면 내벽에 형상이 있는 관도 제조할 수 있다. 포신(또는 총신)의 강선은 나선형상을 갖는 맨드릴에 관을 스웨이징하여 만들어진다. 외면에 형상을 갖는 제품도 스웨이징으로 제조할 수 있다.

스웨이징 작업으로는 보통 지름 50mm 이내의 소재를 가공하지만, 포신 같은 대형 지름을 가공하는 데 쓰이는 특수기계도 있다. 맨드릴을 사용하는 경우에는 대상 소재의 길 이가 맨드릴 길이에 의해서만 제한되며, 다이각도는 10º 이내이고, 스웨이징 작업중에 소 재의 유동을 조절하기 위해 여러 각도를 갖는 복합다이를 사용할 수도 있다. 우수한 표면 정도를 얻고 다이수명을 늘리기 위해서는 윤활제가 사용된다. 이 작업은 보통 상온에서 이루어지며, 스웨이징으로 제조된 제품은 소재의 기계적 성질이 개선되고 치수정확도가 높다.

'전공 기본 > 기계공작법' 카테고리의 다른 글

| 금속성형공정 - 단조 - 6. 예비성형과 단조금형 (0) | 2024.05.24 |

|---|---|

| 금속성형공정 - 단조 - 5. 단조결함 (0) | 2024.05.24 |

| 금속성형공정 - 단조 - 3. 형단조 (0) | 2023.09.12 |

| 금속성형공정 - 단조 - 2. 단조하중과 일 (0) | 2023.06.05 |

| 금속성형공정 - 단조 - 1. 자유단조 (0) | 2023.06.04 |

댓글